こんばんは、サンクチュアリー本店の中村です。

以前から取り組んでいるゼファー1100のカムチェーンガイド開発・・・

何やかんや2年も時間を費やしており、ここまで来ると もはや根競べかと。

そんなカムチェーンガイドの進捗を 数回に分けてご紹介したいと思います。

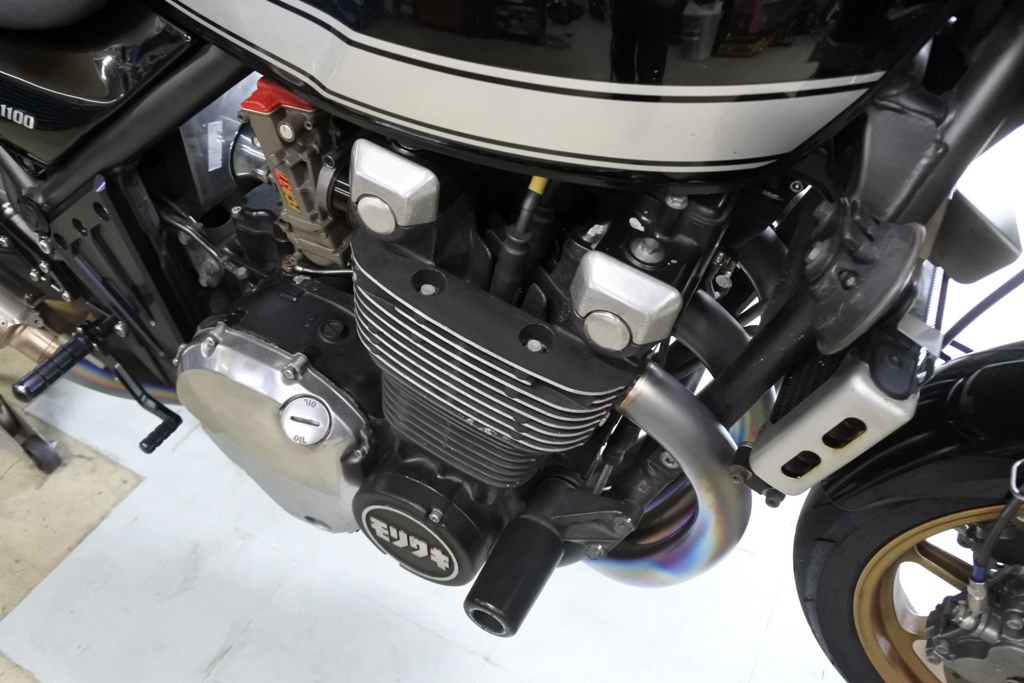

20度定温管理を徹底してるエンジン作業室は 人間にとっては快適空間ですが

メカニックとしての目線で見たなら「何でこんなにエンジン仕事が多いの?」と

思わぬ者はいないであろう、暴力的な空間。

サンクチュアリーは エンジンだけに特化している訳ではないにも関わらず、毎月

10機前後のエンジンと対峙しており、エンジンを全分解して組み立てる事って

こんなに当たり前の事だったんだ・・・ と、そう思わさざるを得ません。

そんな通常業務に追われる状況下でも、取り組まねばならない仕事もあって

この日もサーキット走行用にワイヤーリング穴あけ加工を行っていた、永井。

作業の対象となるのは、レーサーにあらず・・・

あくまでもストリート車両となるゼファー1100の、サーキット走行用に

向けた作業でした。

話は昨年に遡ります。

2024年10月・・・

福島県エビスサーキット内のピットエリアに、サーキット走行が可能な状態に

モディファイされた、ゼファー1100のテスト車両がありました。

この一般の走行会の場を借りてライドするのは、ゼッケン39最後の挑戦で

Zレーサー3号機のパイロットを務めたライダー 國川浩道。

福島県のサーキットと言う事で、サンクチュアリーレッドイーグル店 吉田が

ピットワークのサポ-トに入ってくれていました。

とにかく、即席でサーキット走行できる様にした あくまでもストリート車ですから

國川君にとっても不安なはず・・・

タイムアタックの必要はなし。

スロットル急開からのフル加速と、激しいエンブレを多用した減速に特化した走り。

只ひたすらに、エンジンを痛めつけた走りをしてくれと伝えています。

コーナーは無理せず、エンジンだけ高回転域のパーシャルキープしてくれれば良し。

立ち上がりも、マシンが起きてから無理やりスロットルオンし、本来なら気にする

エンジンマイレージを逆に使い切る走り方に徹底して貰いました。

ストレートはひたすら全開で引っ張り続ける。

ワインディングロードでの走りとはアベレージが異なる大きな負荷を掛け続ける。

これを連続で何周も何周も続けて貰う事に意義があるんです。

10月の福島とは言え、空冷エンジンにとっては非常に過酷なシチュエーション

だった事でしょう。

ストリートを7000km走行させた時点でメカノイズも出ておらず、至って

健全と思われる状態から最後のサーキットテスト走行を行いました。

國川君は普段、レースでタイムアップさせる為の走りやマシンセットを専門と

しているだけに、今回の様なテーマ、それもストリート車両に只ゼッケンを

付けただけの様なマシンでしたから、さぞかし違和感があったかと思います。

國川君、そしてレッドイーグル店の吉田、本当にありがとう。

お疲れ様でした。

仕上げのサーキット走行も終わった為、翌日マシンのエンジンを分解しようと

その前にエンジン始動したんですが、あれ?と言う異音が・・・

ギヤを入れクラッチをリリースさせると、あきらかにメカノイズが大きくなる。

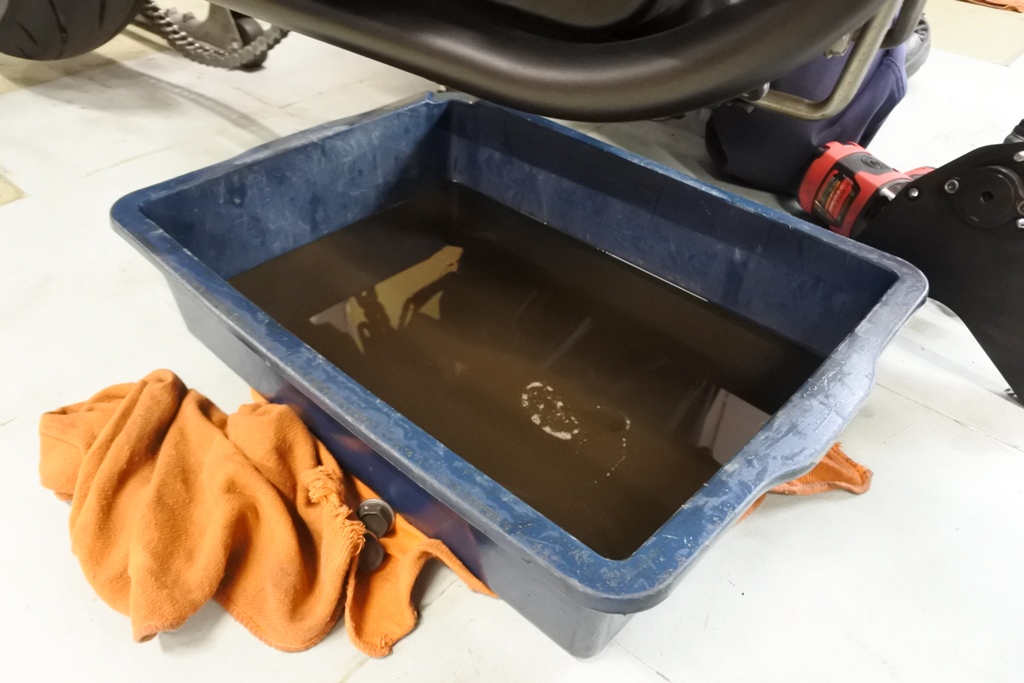

更に、抜いたオイルからは明らかな異物が出て来ました・・・

なんと・・・ これは気掛かり。

ストリートをあれほど走り込んで一切不安はなかったのに、今はただ不安なだけ。

もう開けて見るしかないのですが、嫌な予感しかしませんでした・・・

予感は的中。

左上が未使用のリアカムチェーンガイドで、右下が今回テスト走行した試作品。

テストしたガイドにはゴムに無数の亀裂が入り、表層も剥離気味になっています。

ダメか・・・ 失敗だ・・・

即、この言葉が頭に浮かびました。

それどころか、問題はゴムだけにあらず。

下が純正ガイドで、上がテスト品ガイドなのですが、一目瞭然ですよね・・・

大きく反り返ってしまっていたんです。

これはゴムの問題ではなく、芯金の材質の問題・・・

ゴムに対しての懸念は多少予想していても芯金の反りは想定外で、何度も見直すも

何度見ても反り返っており、正直ショックが隠せず。

ストリート走行では全くなかったメカノズや微振動が、僅か30分のサーキット

走行で急変。

これなんだよな・・・

Zレーサー3号機の時もそうだったんですが、ストリートでは全く問題なくても

サーキット走行をすると壊れるものが多い。

ストリートテストだけで市販化するのは危険だとわかってはいましたが、こうも

見事に壊れると サーキットテストを行う行為そのものに恐さを感じ出します。

そして後日・・・

テスト走行で失敗に終わった結果を知り、ゴムメーカーの担当者が来訪・・・

材質、硬度、そして貼り付け、課題は山積していましたが 自分もあきらめる

気持ちは一切なく(こうなりゃ とことんやってやる)と、燃えていました。

ゴムメーカー側はと言えば 互いに一心同体ではありますが、ゴムの方ばかり

気に掛けており、こちらも(なにくそっ)と言う心意気が伝わって来ます。

ゴム専門のパートナーとして共に歩んで来ましたから、ゴムのみに執着して

貰って良いと思いました。

ゴムメーカー担当の彼もバイクに乗っており、かつてはサーキット走行の経歴あり。

このパーツをリプロダクトしたいと我がままを言う自分の気持ちに応えたい・・・

「最高スペックのカードを切りましょう」

出し惜しみ抜きで、次回に賭ける覚悟を共有しました。

ただ、それはゴムの話・・・

芯金の方は解決しておらず・・・

こうなると、材質工学分野の専門に頼るしかありません。

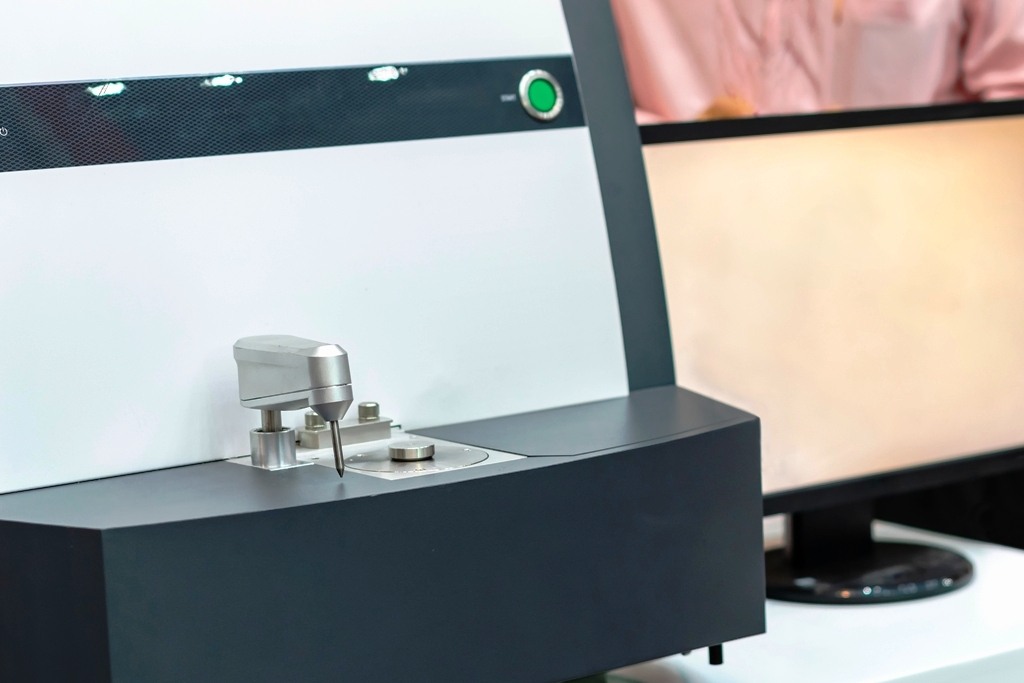

スパーク放電発光分光分析装置。

この試験で、芯金材の意外な正体があきらかになったんです。

(その2)に続く