空冷Zに魅せられた人達は多い・・・

乗り易さと速さと言う安定した性能に優れた新車が 次々と輩出される時代に

ありながら、その性能よりも魅力性に引き付けられたユーザーが多いなと

そう感じる事が多々あるからだ。

空冷ZのZらしさ・・・

私の価値観はノーマルではなく、とびっきりのチューンドマシン。

RCMの原点となった シリアルナンバーRCMー001のオーナーである

私中村も、このテーマに向かい合って早や30年・・・

バイクも含めて公道を走る乗り物は 本来その機種たる権利がフレームにある。

だが・・・

不思議な事にそのバイクの個性は、エンジンにあると言っても過言ではない。

機種 モデル名がフレーム主体としている以上、フレームこそがそのバイクの

正式な選定であるのに反し、そのバイクの本当の個性はエンジンに在ると言う

この矛盾・・・

空冷Zの真の醍醐味は やはりエンジンにこそ在るのだと痛感しているだけに

最近は「人それぞれの価値観って 色々なんだなぁ・・・」 なんて、呟いた。

S・I さんの RCM USA A16R‐005(その8)です!

Zのエンジンを語る上で 先の筑波TOT、Zレーサー3号機エンジンの話を

交えない訳には行きません。

何度も言うが、筑波サーキットを58秒でラップするZのエンジンとなると

150馬力前後の後軸出力が必要なのはもちろん、更に癖のないトルク曲線が

求められ、その上で限界での連続走行に耐えうる壊れない事が絶対条件となり

極めてハードルは・・・ 極めて高い・・・

そしてもう一つ、レースにおいてもエンジンの扱い易さ・優しさと言うのは

実は大変重要な要素で、それがライダーの負担低減になる事は言うまでもなく

エンジンブレーキを制御するバックトルク機構の必要性も求められて来る。

S・Iさんは以前乗っていた RCM Z‐1でも、いち早くバックトルク機構を

取り入れており 今回のA16R‐005でも当初からリクエストしていました。

もう15年以上も昔に遡りますが、江戸川区時代 Zレーサー1号機&2号機の

エンジンにも組み込んでいた純正流用のバックトルク機構は 今では定番?とも

言える ZX7R系パーツを用いるもの・・・

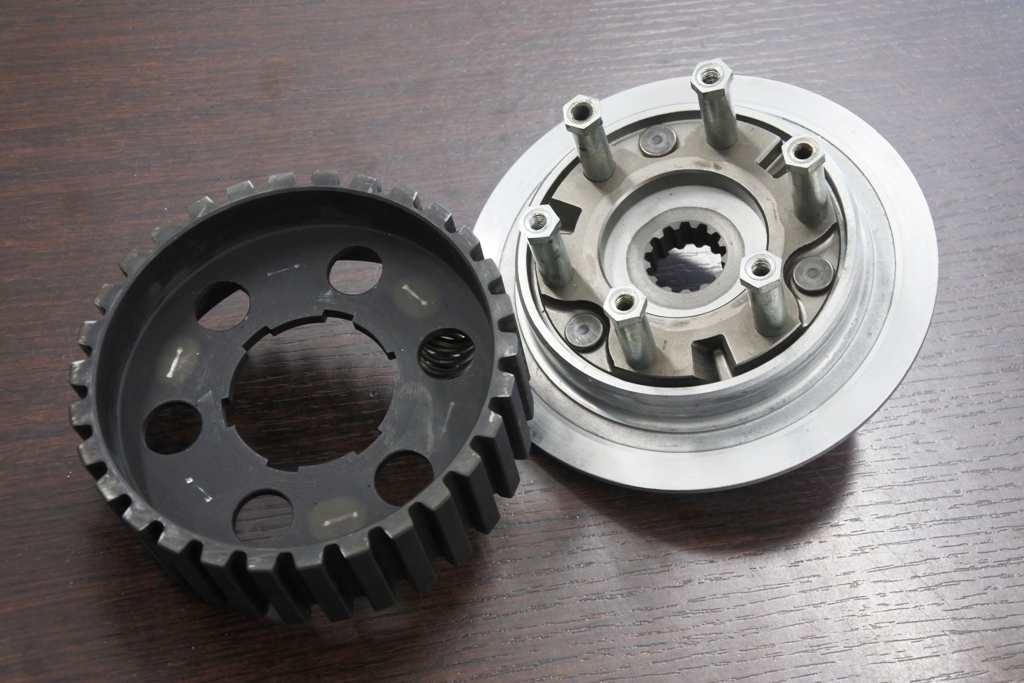

2ピースで構成されるスリーブは、左側ベースプレートの上に右側画像の黒い

オペレーティングハブが重なり、クランク回転での動力が伝達される方向では

右のハブに設けられたツメ状のドッグが左プレートの穴に噛み合って、同一に

回転しています。

そしてエンジンブレーキが掛かった際は、コイル状のクラッチスプリングと

ハブセンターにあるリーフスプリング2種類のスプリング荷重に反しながら

先ほどの画像 右のオペレーティングハブが逆回転作用し、ツメ状のドッグが

ベースプレート側の溝に設けられたテーパー部を滑って リリースアウトする

方向に作用する事からクラッチ板が離れ合い、クラッチが半クラッチ状態に

なると言う原理です。

またバックトルク機構だけでなく、エンドサイドのオペレーティングプレートを

見ればわかる通り6本のコイルスプリング構造を採用しており、Z系の5本構造

スプリングに比べてクラッチの動力伝達性能もアップしています。

それほど必要性がないのに むやみにクラッチ強化すると伝達系に不具合を生じる

事があるのは皆さんご存知な事かと思いますが、クラッチ板自体の摩擦力はそれ程

変えずに スプリングを5本から6本にするのは良策・・・

伝達性能のアップだけでなくクラッチ板をムラなく均一にあてる事が出来ますから

色々な意味で進化していると言えるんです。

それでも取り付けはポンと出来るものではありません・・・

誠太郎がクラッチハウジングに全てのパーツを組んでアッセンブリとし

ダイヤルゲージで測定してるのは・・・

エンジンブレーキが掛かった方向にハブを作動させるシミュレーション。

2.0mm・2.3mm・2.6mmの厚みの異なる3種類のクラッチディスクを

それぞれ組み合わせてやり、エンブレ作動時にオペレーションプレートが

0.05~0.35mmのリフト値になる様、調整が必要なもの。

ここでリフトストロークが大きいと 完全にクラッチ握ったままコーナーに

突っ込んで行くのと同じになりますから、ここのセットアップはとても重要。

ちゃんとやらんと、恐いです・・・ (;^ ^A

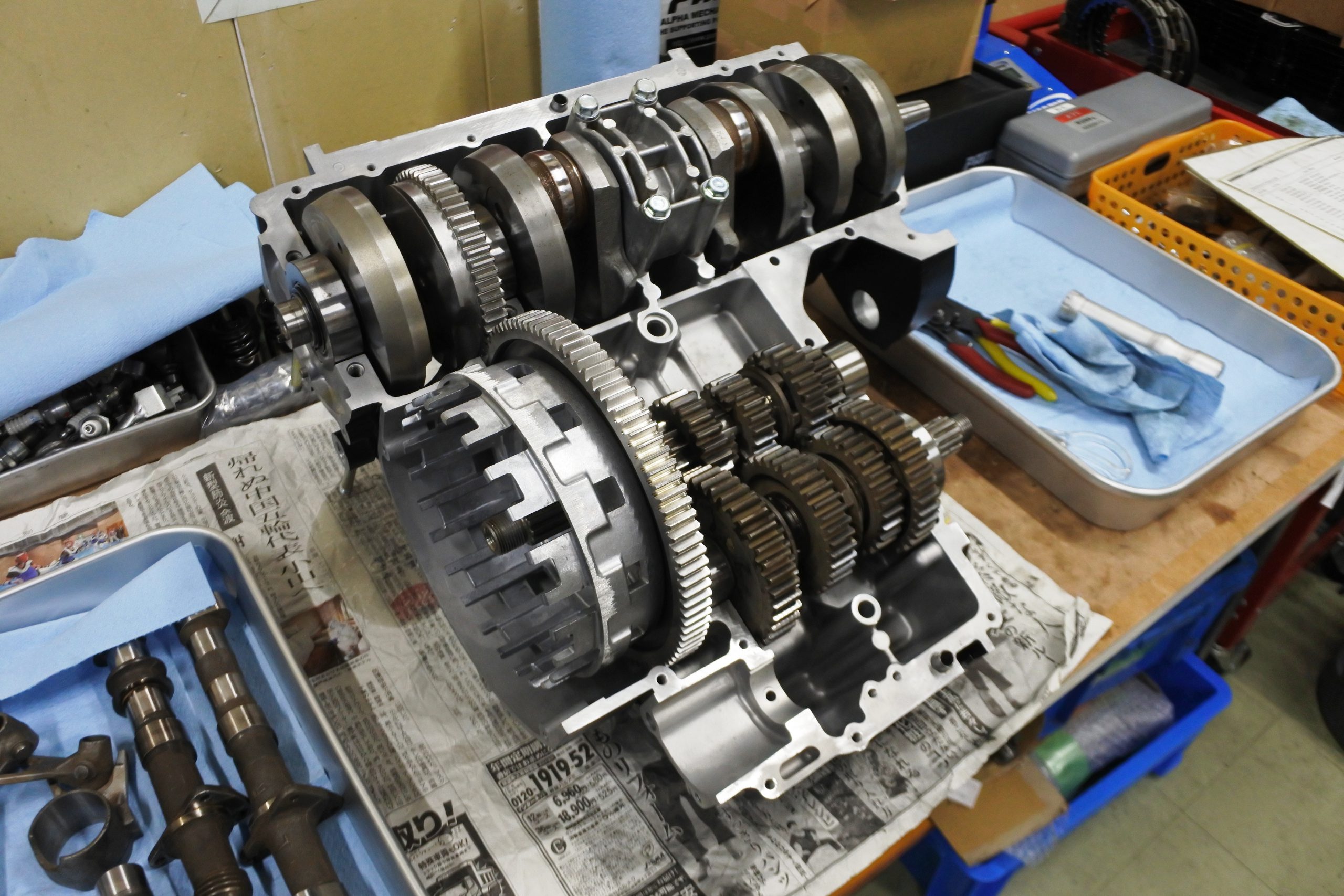

スリッパーのセットが終わりましたので、いよいよクランクケースへ・・・

先日完成済みの Weight & Phase Matching クランクもシャフトも、ケースに

セットされておりますね。

クランクシャフトはメインベアリングホルダーを規定トルクで組み付けて

ムラなく スムーズに回るかを確認・・・

クラッチもスリッパー機能のスライドが 何か機械的な抵抗など発生して

いないか、再度確認していました。

最後の最後まで見落としが無いか 見方や触り方を変えてチェックするのは

メカニックとして大切な習慣ですよね・・・

誠太郎は自身ももちろんそうですが、工場長として本店メカニック全員に

徹底させており、とても大切な姿勢だと思います。

クランクやクラッチを始め、もちろんミッションもいつもの精密シム調整を

施し、ここまで掛かった時間とは裏腹に 一気にエンジンがシリンダーまで

組み上がりました。

エンジンとはつくづく 段取りなんだなぁ・・・ と 感じさせられますね。

そして・・・

フレームがダイヤモンドコートされ 戻って来たんです・・・

サンクチュアリーが誇る A16の1R9Sフレーム。

かのZレーサー2号機による初試みのフレーム製作から14年あまり・・・

その後 我が愛機、全てのRCMの源流たるRCM-001のフレームを機に

これまでの全てが集約され造られた 完全なるオリジナルフレームです。

フレームだけ見てニヤニヤしてしまう自分は、変ですか・・・ (^^;)

A16の魅力はフレームだけに留まりません。

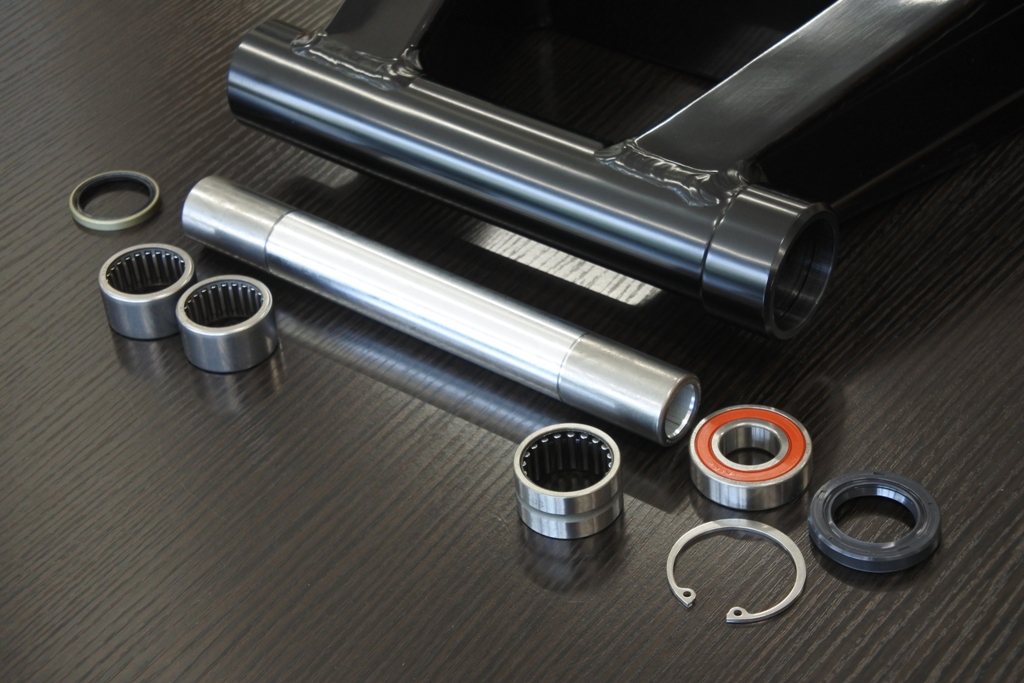

まずは何と言っても、このステムシャフトとステムベアリングでしょう。

Zのノーマルステムシャフトよりも大径化されたステムシャフトにより

上下に大型のステムベアリングを使用する事が出来ました。

ベアリングの大型化で容量が上がった事から アンギュラコンタクト式を

採用出来たんですが、これもA16の特徴である軽快でストレスフリーな

ステアリング特性を実現させた要因の一つです。

ステムナットも ステアリングパーツの取り付け時に捻じれが生まれない

現行マシン企画を採用しており、全てが従来の構造を捨て去った仕様・・・

オイルシールもフィッティング感の良さがとても良く、グリスの流出や

水分の侵入を許さない最高の組み合わせで、もちろんフリクションロスは

ほとんど無し。

Zのウィークポイントが見事に解決されているステアリングです。

スイングアームはA16専用SCULPTUREで アーム長は通常品と同じ

525mmですが、ピボットはフレーム側がワイド幅になっている分 こちらも

ワイドに・・・

ピボットに挿入されているベアリングも 通常のSCULPTURE製品と同じ

片側にボールベアリングを装備した フレーム組み付け後にガタの出ない逸品。

ニードルベアリングに挿入されるピボットスリーブだけ ベアリングがあたる

摺動部に熱処理したSCMのキャップを被せ、その他の部分はジュラルミンと

言う、ここも現行マシンと同じ軽さと強度を併せ持った構造になっています。

車体の立ち上げに入りました!

3Dキャドを用いて先日製作した シートレールブラケットも取り付けてます。

そして・・・

来ました! 来ましたっ!

これまで製作されて来たA16達とは、また趣の異なるカラーリング!

A16R‐005バージョン!

オーナー S・Iさん 先日既に実物を見られましたが、完全にテンション

マックスでしたね! (^^)/