サンクチュアリー本店レーシング

歴々の志を受け継いだ最終走者、Zレーサー3号機での ゼッケン39最後の挑戦

(その2)

アルミのタンクは当然の事ながら見た目だけでなく 軽さこそがメリットである。

材料のA5052プレートを切り出し、曲げ込んで形を作り溶接して行くのだが

2mm材を用いれば溶接後のピンホール発生など燃料リークを防ぎやすいものの

それでは軽いタンクに出来ないから1mm、あるいは1.5mmの材料で製作する。

当然 板厚が薄ければ薄いほど熱による歪も出やすいから、きちんと造るとなると

熱歪みを戻しながら進められる熟練の腕前が必要である。

タンクはよく見るとわかるのだが、けっして面がフラットではない・・・

角Zと呼ばれるMK-ⅡやZ1-Rだって、平らな面はわずかにラウンドしており

そのほんの少しのラウンドがないと違和感ある形状になるから、そういう特質も

しっかり具現化してやる為には、サンクチュアリー本店にある様々な一連の設備

特殊板金ツールを使いこなして造る必要がある。

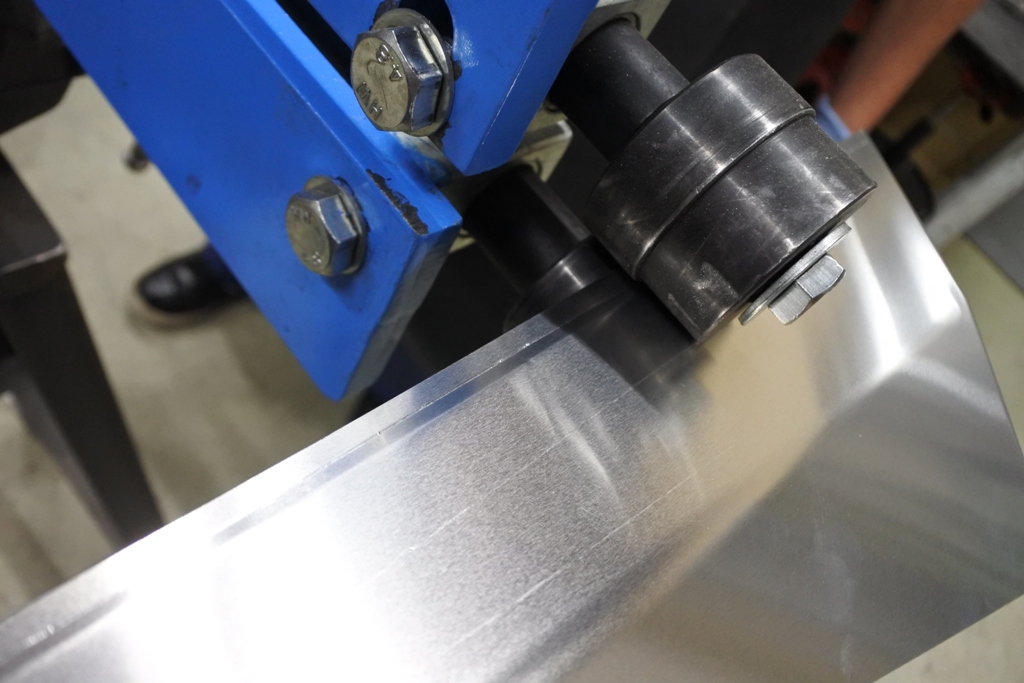

誠太郎がプレートをなめしているのは、イングリッシュホイールと言うツールで

3Dに湾曲させるための工具である。

前後だけでなく、左右にもラウンドさせて行く・・・

大きな”おわん型”に湾曲させるのだが このイングリッシュホイール、あれば誰でも

上手にできると言う類のものではない。

中村自身たまに使う事があるが、はっきり言って経験を積み重ねコツを掴まないと

まず出来ない・・・

シャシーダイナモ同様、どれだけその工具を使いこんだかで技量が決まる訳であり

誠太郎はもう相当に使い熟している。

イングリュシュホイールでなめした後は、板金ハンマーで外周を曲げ込む・・・

アルミは曲げながら、わずかだが伸ばしたり 逆に縮めたりさせる事も出来るため

1枚の板をなるべく切り目など入れたりせずに 可能な限り板金で成形してやる。

こうして外周部を曲げ込む事により立体的なリブが立つから、この後の加工工程で

板材は歪みずらくなり、全体的にベコベコと波打ち出す現象を抑制する効果がある。

イングリッシュホイールで成型をした しなやかなラウンド形状も保たれる訳であり

一つひとつの加工全てに意味が存在している。

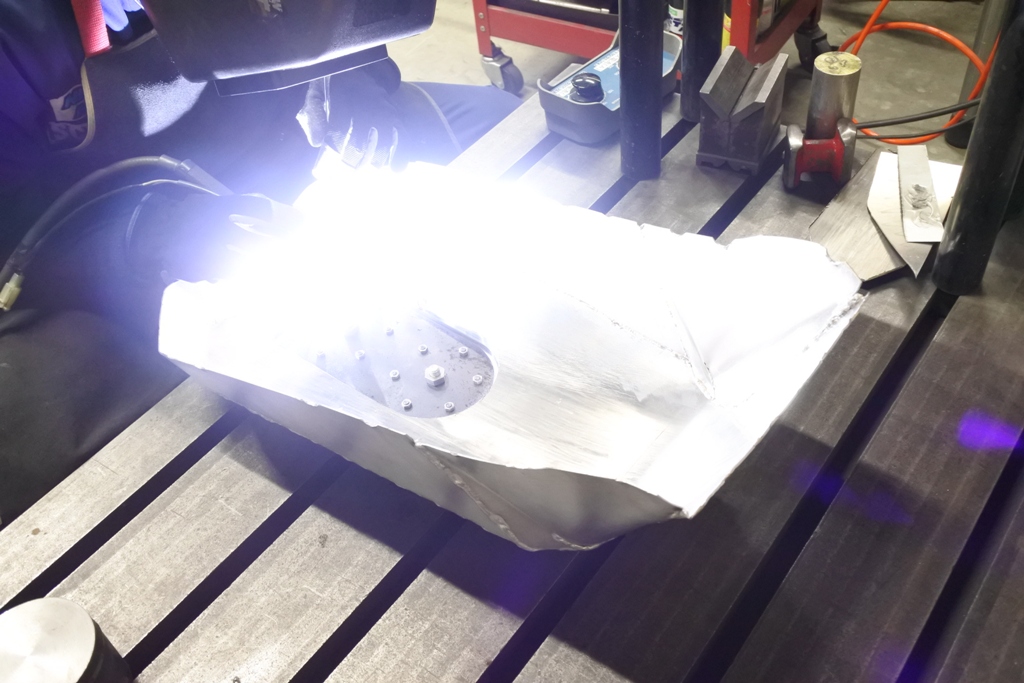

タンクキャップのハウジングも、歪み防止の為のアウトボード治具で固定・・・

治具そのものが溶接の熱を奪うから、本来この手の物は無い方が溶接しやすいが

ハウジングが歪んでしまうとタンクキャップがきちんとシールせずに、これまた

燃料にじみの原因となるから、平面精度最優先で溶接を行う。

サンクチュアリーで行っているRCMのフレーム補強やレイダウン加工等も全て

そうなのだが、溶接は基本 絶対に縮みや歪みが起こるものだから、変形防止用の

専用治具はなくてはならないツールだ。

治具なしでフレーム補強などしようものなら それはもう大変な結末を迎えるから

正確な精度を求めるのなら何においても治具は必須アイテムである。

上下ツーピース構造のタンクで、まずはアッパーセクションから溶接を開始・・・

どうしてもカットして繋ぎ 形を造らなければならない部位も含めて、なるべく歪が

生まれないよう、パルス機能を用いて冷却時間を挟ませたリズムで溶かして行く。

パルスのリズムは溶接機に主導権があるため自分でペースを作れないが、慣れれば

歪を生みにくいから この手の薄物では非常に有効な手法である。

コンターで板材を切り出す作業は最も原始的な基礎工程だが、その前にキャドで

部材の図面を作成しており、その寸法通りに切り出す事が後々の精度に繋がる。

キャドで2D状の部品をPC画面上で曲げ込み 繋ぎ合わせ、最後に立体となった

部品の形状や寸法まで最初から設計しているから、見ていて実に面白い・・・

スキャニングではなく3Dでの図面は 形状となった画像を回転させて立体方向で

見れるから、自分の様なアナログ人間の場合 ただただ感心するばかりだ。

タンクのロアーセクション、2ヵ所の大きな曲げ部は3本ローラーを用いたもの。

それ以外の部位はコンターでワイヤーカットした材料を溶接で繋ぎ合わせたもので

この状態は先ほどの3Dキャド画像で 形状も寸法も既に出ていたものだ・・・

PC画面の中でクルクル回る立体画像が その通りの寸法形状で実物化されている。

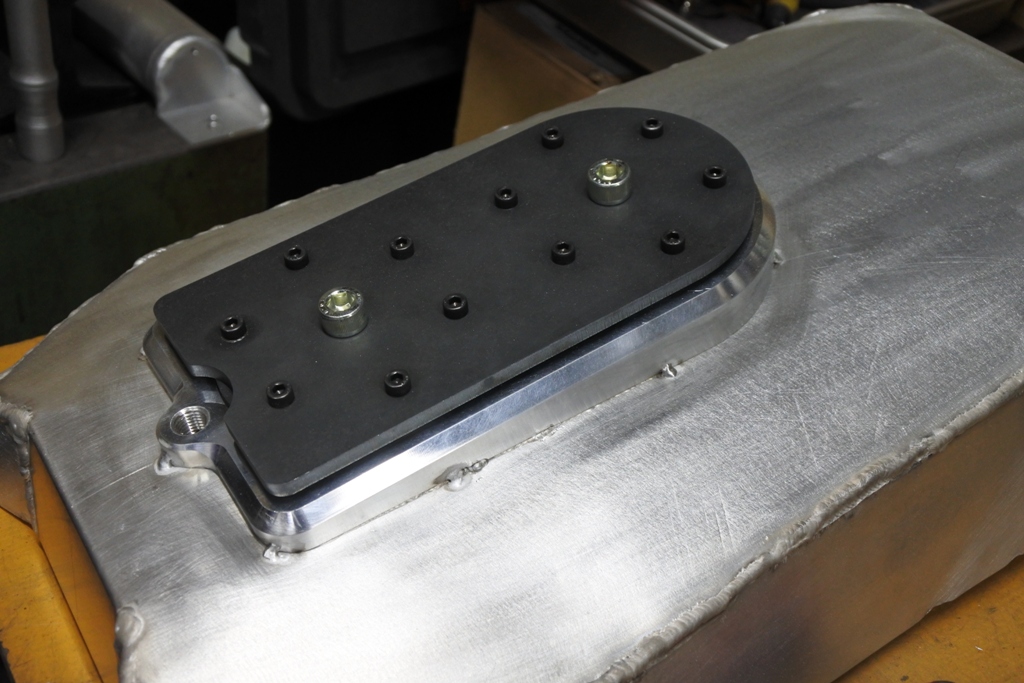

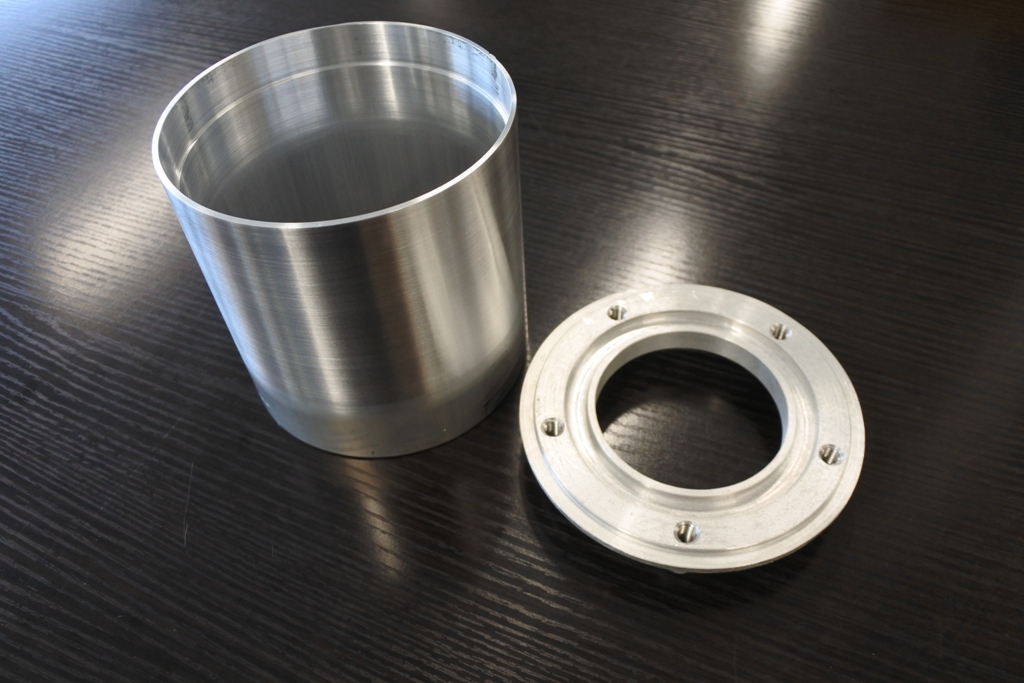

A16はフューエルインジェクションだから、3号機も同じくインジェクションに

必要なフューエルポンプが取り付けされる。

3号機はZ900RSの純正フューエルポンプを使用しており それがボルトオンで

取り付け出来るためのハウジングを製作。

左のスリーブと右のマウントベースを組み立てて溶接し、先程のタンクロアー部に

溶接すれば、インタンク式フューエルポンプが内蔵される構造だ。

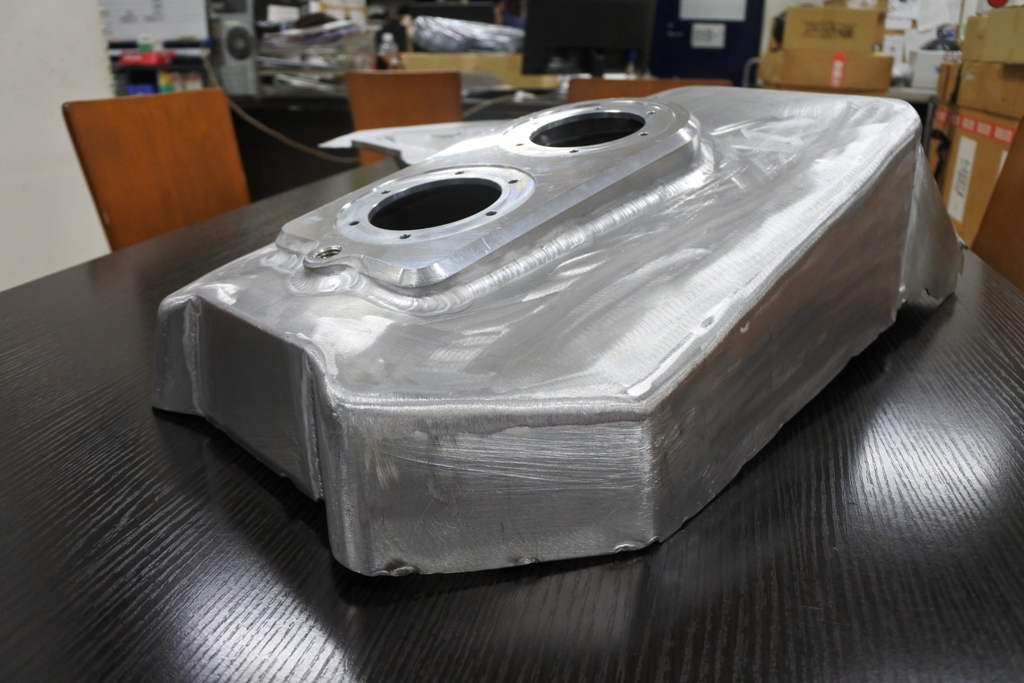

まだ荒仕上げの段階ではあるが、タンクのアッパーセクションが概ね完成・・・

上下それぞれ分かれている段階で、ピンホールからのリークが無いかを確認した。

薄肉プレートの部品と言うのは外から押される力に負けない様、より立体的な形に

造る事でボックス剛性が上がっている・・・

フレーム補強材でバーリングと言う 穴を捲り上げる加工があるが、あれと同じ様に

タンクもなるべく複雑な形にする事で立体剛性を上げている訳だ。

サンクチュアリーはタンク製作が専門ではないから プレスの型押しで複雑な形状を

造っている訳ではない・・・

だからタンク専門の職人さんに言わせたら「まだまだ」と苦笑される水準であろう。

それでもライダーの激しい動きに耐えうるだけの箱剛性を確保できてるはずだから

これより上下ピースの合わせ溶接へと移行する。

ここでも当然の如く歪み出そうとするから、終始パルスで溶接。

なめしたり、叩いたり、曲げたり、削ったり、切ったり、繋げたりを繰り返して

ようやくこの段階に・・・

先ずはタンク本体が完成した。

本体とは・・・

すなわちガソリンが入る部分であり、それならこれで終わりなのでは?と思う

所だろうが、これではどう見てもZ1-Rのタンク形状ではないから、ここから

まだ造るものがある。

中村のA16R-001同様に タンク下にシュラウドを取り付けるべく、ふたたび

A5052プレートを切り出して、今度はアングルを用いての ”折り曲げ”

ここでもどこを何度でカットしておいて、何度で曲げれば上のタンクラインと一致

するかを全部キャドで解析して設計化し、それに沿った実物を造る事で精度を追求。

設計ありき、図面ありきで進めており、出来上がったものがピタリ合うから凄い。

これは3本ローラーではない・・・ ビードローラーと言うもの。

このビードローラーで何を加工するのかと言うと、Z1-Rタンクの下の部分

そう、タンク底部の合わせ目に走っている段付きのリブをこれより成形する。

ゴリゴリと段付きリブが作られて行く・・・

これもスタイル面だけではなく意味があり、輪郭部にこのリブがつくだけでも

厚さわずか1mmの薄いアルミプレートがしなりにくくなるから、たわみ防止の

加工と言う構造的意味がある。

「形状は性能だ」と

かつてイタリアで、O・Zレーシングホイールのジュリオアルゼンツィアーノが

語った言葉が、今また頭をよぎった・・・

RCM製作のノウハウである 成形・板金・溶接技術でワンオフしたアルミタンク。

真紅でペイントされたリメイク後の姿・形を、次回(その3)でお見せします。

(その3)に続く