こんばんは、サンクチュアリー本店の中村です。

また中途半端なブログや、アクセスが出来ない状況になっていたりしたかと

思います・・・

すみません よくわかりませんが、お忘れ頂けますでしょうか・・・ (;^ ^A

新規のRCM製作を2台程 ブログでご紹介させて頂きましたが、まだ他にも

何台かの新しいRCMがありまして、本来ならばここで一気にお見せしたい

所ではあったんですけど、まだ画像が揃っておらず・・・

そんな訳で、 ここらでまた製作途中の 継続シリーズに戻らせて頂きます!

まぁ~ 最近ですね・・・ 何でこんなくどくど説明してるかと言うとですね

常時10台を超えるRCMを2日に一回位のペースでブログアップしてると

実は1台の紹介が最低でも20日間以上のサイクルとなってまして、中には

「俺の中々更新されないな~」なんて思ってる方もおられる事だろうと思い

「今こんな流れですよ」と お知らせしてたんです。

本当なら1台の車両を 週1ペース位でお見せ出来るのが理想的なんですが

さすがに毎日ブログだけ書いてる訳にもいかんし・・・

むしろ RCM以外の作業と言うのも日々一杯あって、中には面白いネタも

あるんで それらを沢山お見せしたい位なんですが、そんな事したら間違いなく

”破滅” ですから・・・ ( ̄▽ ̄;)

2日に一回のペースを守るだけで精一杯なので 自ずと限界はありますけど

少しでも多く、なるべくご紹介して行きたいと思っております! (@^^)/

特に遠方在住の方のRCMは なるべくお見せしたい・・・

石垣島で初となるRCM! M・Hさんの524 MK‐Ⅱ(その1)です!

20日以上経ったおかげ? で、フレームがパウダーコートされて来ました。

石垣島も含めて沖縄方面は梅雨明けも早いですから、なるべく6月末までに

完成させたい!と 頑張って来たんです (^^)/

全車共通 ”RCMの魂” シリアルプレートを打ち付けましてスタート・・・

このRCMシリアルプレートも、RCMの製作台数と同じだけ作って来ました。

海外に輸出されたRCMが この10数年間でかれこれ15台前後ありますが

それらの車両に取り付けされたものも含めて もちろん全て同じデザイン!

ナンバーも1台とて同じ番号が被る事ない、完全1台につき専用のナンバーで

正真正銘 RCMである事の証明となります。

スイングアームもフレームと同時にブラックコーティングする作戦だったので

車体の立ち上げと同時にアームの本組みをしています。

通常の場合だと この時点でサスマウントやトルクロッドマウントなどを溶接し

コーティング工程に行ってる間 仮り組みアームとなる為、モチベーションが

上がらないんですけど、今回は気持ちよく同時取り付けできました! (^_-)-☆

ホイールこそまだ転がし用の仮り組みですけど、スイングアームが決まってる

せいか、ここまでの進行が実に早い!

準備していた装備パーツをはじからボルトオンで組み付けして行ってました ♪

カワサキ純正メーターをベースにフルリビルドしたタコ&スピードメーターは

針を下向きにしたバージョン。

最近はホワイトパネルのリクエストが減ってブラックパネルの方が多いですね。

中古ではありますが、状態の良いマグタンホイールを使用するにあたって

このホイールの各部がどんな数値で構成されているのかを測定・・・

リアに関しては 既にディスクローターの取り付け位置が測定できており

それはスイングアームに溶接されるトルクロッドマウントの位置へと反映

済みですが、スイングアーム内面までのホイールカラーハイト測定がまだで

そこを測定し これよりジュラルミン材からホイールカラーを削り出します。

左右リアホイールカラーを削り出しが出来てアルマイト処理に送っている

間はエンジンセクションを進行します。

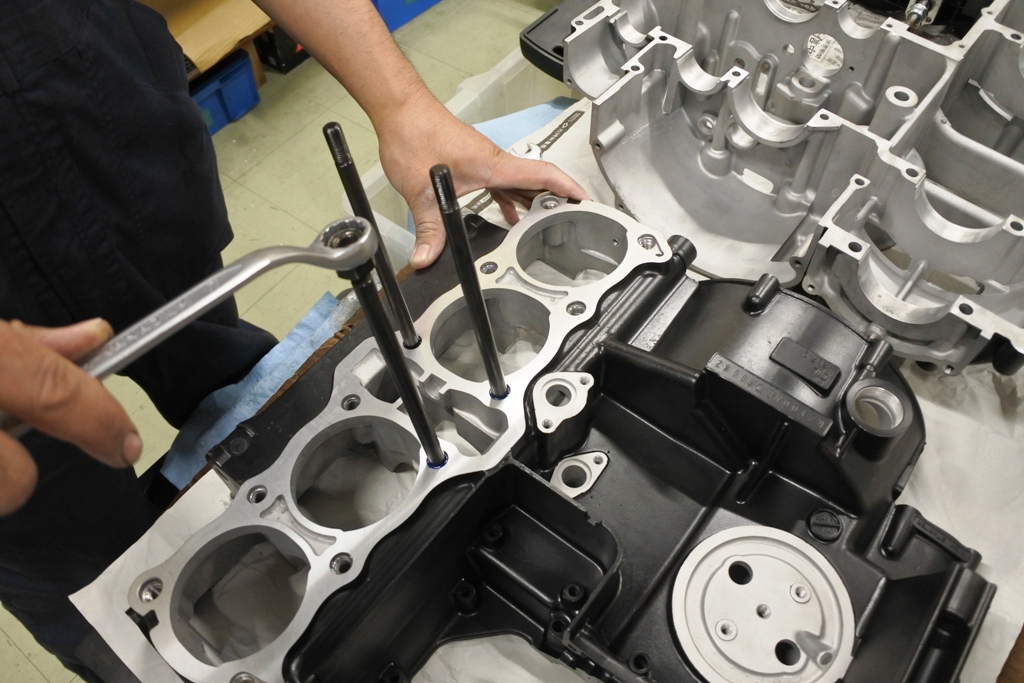

クランクケース全てのネジ穴にタップを通し、その後オイルストーンを

丁寧にあててから何度も徹底的に洗浄・・・

アッパークランクケースへのシリンダースタッド植え込みから開始です。

スタッドボルトはサンクチュアリーメカブランド製でクロモリの10mmもの。

ガスケットが進化した今でも燃焼室爆発圧力によるシリンダーヘッドのリフトや

高温化した際の熱歪に対し 伸びを抑える10mm径のスタッドを使用しています。

高圧縮なエンジンにも有効で、長さは3種類ありますが 1台につき延べ12本を

植え込んでおり、RCMだけでなく それこそ日本中の業者さん達にも販売をして

いますから 年間で1500本位製作されているスタッドボルトなんです。

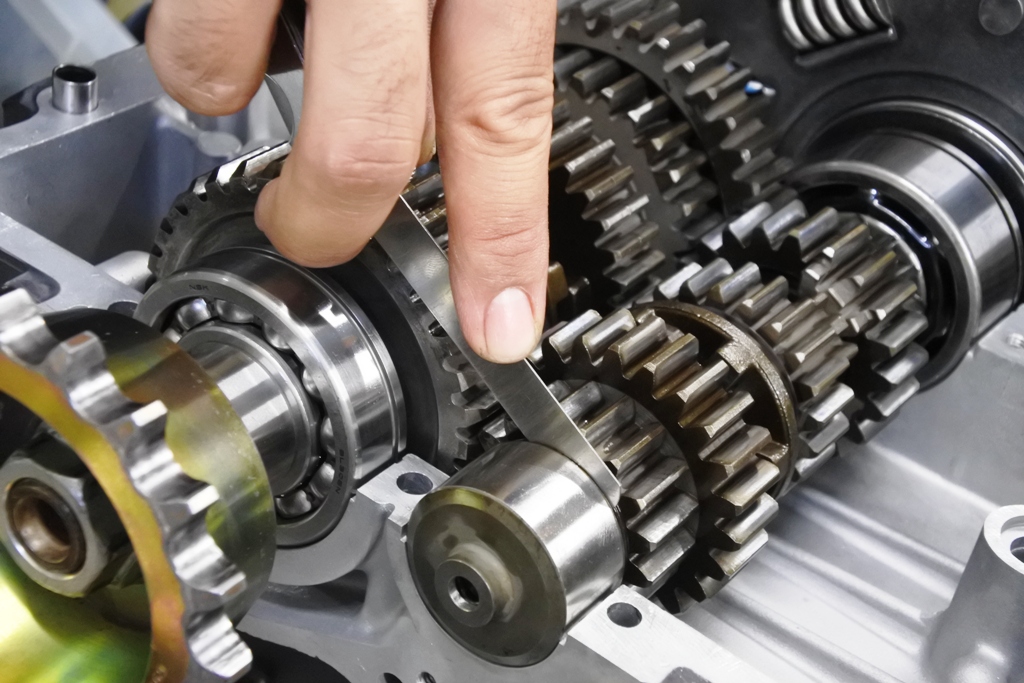

ミッションの組み見つけこそは 腕の見せどころ!

まずは各ギヤのドック摩耗を確認して、問題なければ消耗部品を交換します。

実はここからが真骨頂で、このサイドクリアランスの調整をきちんと行うか

行わないかで 動力伝達系統の良し悪しはまるで違います。

シックネスゲージは計4ヵ所 末端部測定しますが、更にケースを合わせた

後のシフトフォークストレスもチェックし、調整可能な各ギヤをコンマ台で

ベストな配列に調整してあげれば、ギヤ抜け問題も含めて 相当良い状態の

シフトフィーリングを実現できるんです。

パーツ本体が持ち合わせている従来性能やコンディションなどは もちろん

大切な要素ですが、それをきちんと調整して組み付けると言うテクニックも

軽視できない 決め手となる事だと思いますね。

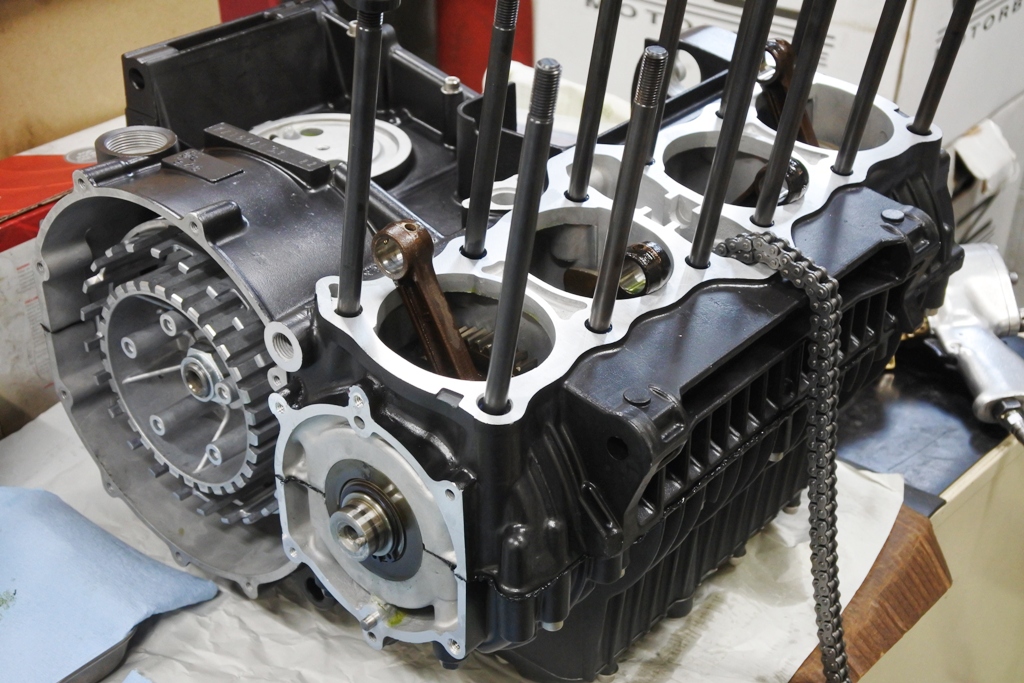

強度が高く かつ、低フリクションなEKカムチェーンを垂らした、エンジン

腰下が組み上がりました!

この後、シリンダーとシリンダーヘッドの精密内燃機加工 仕上がりを待って

エンジンは完成します・・・

たぶん、6月中旬にはフレームに搭載されている事でしょう (^^)v

石垣島の M・Hさ~ん!

RCM-524 MK‐Ⅱ、今月後半完成して勢力的に進めてますからねーっ!

あ~ 石垣島・・・ 行きたいな~・・・ (^^;)