こんばんは、サンクチュアリー本店の中村です。

カムチェーンガイド開発の続き(その2)です。

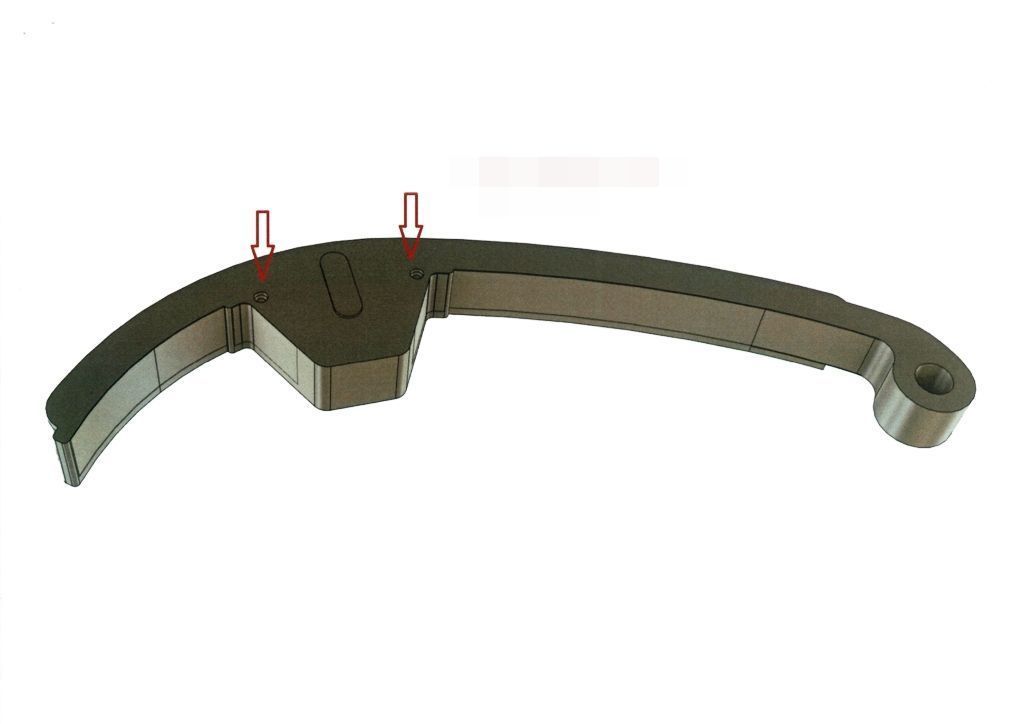

これは純正のリア、テンショナー側ガイドのゴムを剥した芯金。

厚みのある弓型のブラケットに肉薄のコの字型ブラケットが取り付けされてますが

内側に溶接?らしき部分がある様に見えます。

「ロウ付け溶接かな・・・」と思い、と言う事は 熱が入っても大丈夫な材質だから

溶接向きではないクロモリ鋼などの合金鋼やS45Cの様な炭素鋼ではないと判断。

専用の金型を造り、押し易いSS400鋼でブラケットを成形してロウ付け溶接を

施したものが最初の試作品で、錆止め用に黒染めされた これがそうです。

最初にロウ付けと決めつけて臨んだのが、そもそもの間違いだったんですが・・・

気が付いたのは、ある事がきっかけだった。

ノーマルガイドの芯金に付着していたゴムが まだ一部取り切れていなかったので

キャブレタークリーナーなどの溶剤を用いてワイヤーブラシでこすっていたら

ポロッ・・・

薄肉のコの字ブラケットがポロリと取れて、思わず「えっ?」

(なんと、そう言うことかよ・・・)

左がノーマルの芯金なんですが、溶接ではなくケミカル接着だった様なんです。

つまり 溶接してはいけない材質だった可能性が高く、そうなるとクロモリ鋼の

様なカチンカチン系である事が推察できた。

ただ 材質の予想は所詮推測であるし、また大きく反り返ってしまったと言う

結末だけは勘弁願いたいから、今度はきちんとマテリアルを調べる事に・・・

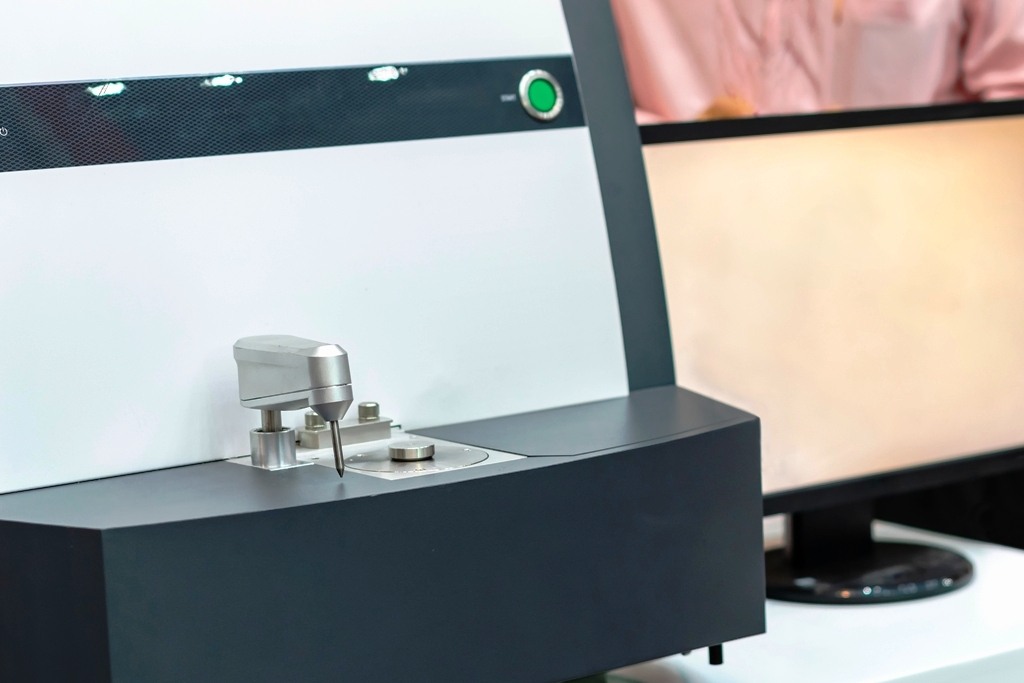

そこで出て来た手法が

スパーク放電発光分光分析だった。

この装置は、対象試材を発光スタンドに設置して放電させると、含まれている

それぞれの元素から固有の波長光が出て、その光のスペクトルや発光の強さを

測定する事で、どんな元素が何%で構成されているのかを測定できるもの。

なんだか難しい試験装置ですが、元素含有量の成分測定精度に関しては非常に

高感度で、金属の成分を調べるのに打ってつけな試験機。

この検査データは公開できませんが、「えっ?」と言う意外性を見出しました。

ヤスリが立ったので熱処理されてないと捉えてましたが、念のため表層硬度も

調べておくべく、ロックウェル硬度試験も同時に施工しHRC数値化。

同じくデータは公開できませんが、芯金の材質は馴染みのないものでした。

確かな事は、二度と同じ轍を踏まないよう自信が持てる材質で製作する事。

一からやり直しです。

こうして作り直した新たな芯金に、今度はブラケットの接着を試みました。

耐熱性において最高水準のものをと、エポキシ系とシリコーン系 二種類の

ケミカル接着材を試す事に。

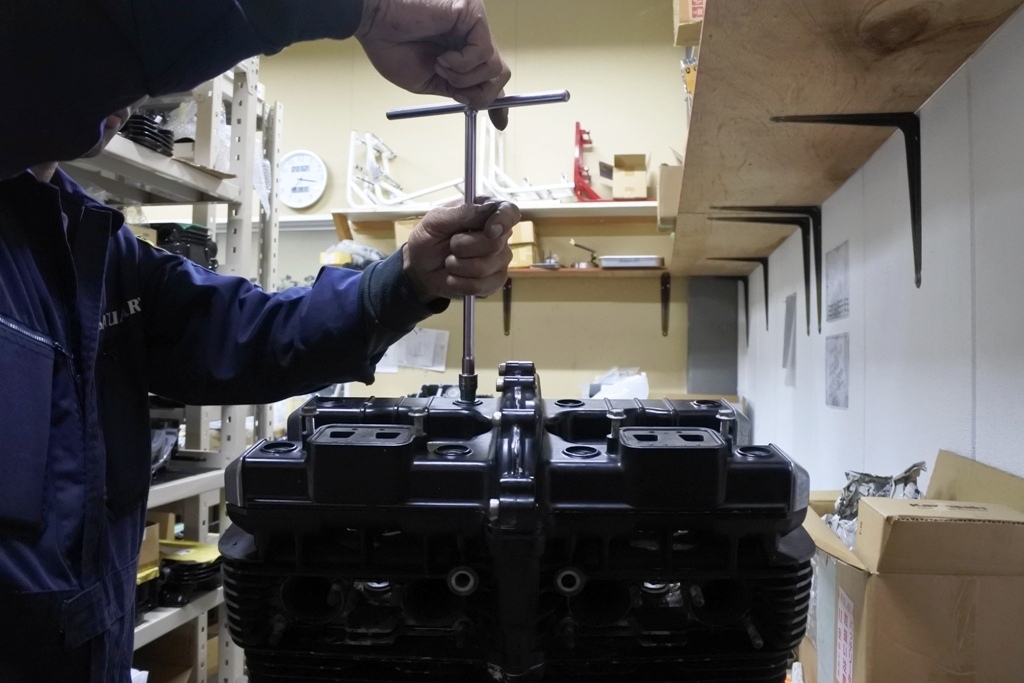

接着した芯金を、ディンクスの温風循環加熱庫に入れて暫く高温下にさらします。

ディンクス工場長が、単に油温ありきの温度ではなく摺動摩擦による温度上昇も

考察して180度で焼き続けるべきだと言うから、いくら何でもそこまではと

恐る恐る待つ事1時間・・・

指でグイっと力を入れてみれば、あっけなくポロリ・・・

エポキシ系、シリコーン系、ともに惨敗と言う結果に終わる。

なるほど・・・

わかって来ました。

これは、金型でゴム成形する際に 二つのブラケットをゴムそのものを用いて

成形と同時に接着している。

ケミカル接着しているように見えた痕跡はゴムそのもので、また勘違いから

遠回りしていたんです。

とは言え、金型成形時にゴムそのもので貼り付けてるとなると、貼り付けの

性能に優れた材質のゴムと言う事になる。

フッソは貼り付け性能に難ありだから、やはりニトリル系か?・・・

ここでゴムメーカーから「おそらく硬度の調整でしょう」とアドバイスされた。

高い硬度のゴムは貼り付け性が低下するが、少し柔らかめな硬度のゴムであれば

材質による差は多少あれど貼り付け性能は上がると・・・

消去法で少しづつ絞られて行く中「最高スペックで行きましょう」と同意に至る。

再び やってみる事になった。

この時点で既に1年半が経過していた。

ゴムメーカーには「あきらめないよ」と伝えたが、だいぶ疲れていたのは確かだ。

エンジンを何度も組んではバラしを繰り返している永井が一番きついはず・・・

その永井本人が あきらめるそぶりを見せていないのだから、やめる理由は

見つからない。

むしろ自分も永井も、もう少し・・・

もう一歩だと、そんな気がしていた・・・

そして

2025年7月後半、筑波サーキット コース2000。

これより気温35度超えの酷暑下の元、テスト走行を開始する。

(その3)に続く